Viskositätsmessung in der chemischen Industrie

- Beschichtungen

- Farben und Lacke

- Zement

- Feinchemie

- Schwarzlauge

Die Vielseitigkeit der chemischen Industrie ist nahezu grenzenlos und stellt damit wahre Herausforderungen an die Messtechnik.

Unser ViscoScope® Prozess-Viskosimeter ist modular aufgebaut, so dass praktisch für jede Anwendung das optimale System bereitsteht.

Optimale Prozessführung und -dokumentation auch unter kritischen Prozessbedinungen: Bei Temperaturen von -40 °C bis 450 °C, Drücken von Vakuum bis 550 bar und Viskositäten von 0,1 bis 2.500.000 mPa.s können Sie sich auf unsere robuste Messtechnik verlassen. Unsere Messinstrumente erfüllen mit Flanschen in allen gängigen Grössen jede Prozessanforderung. Sonderflansche und Sonderkonstruktionen lassen keine Wünsche offen. - Sprechen Sie uns an & profitieren Sie von unserer langjährigen Erfahrung in der Viskositätsmessung

Sie brauchen eine Ex-Ausführung? Selbstverständlich sind alle Sensoren mit ATEX / IECEx Zertifikat erhältlich.

Erhöhung der Prozessqualität durch Inline Viskositätsmessung

Optimierung der Qualität von Beschichtungsprozessen

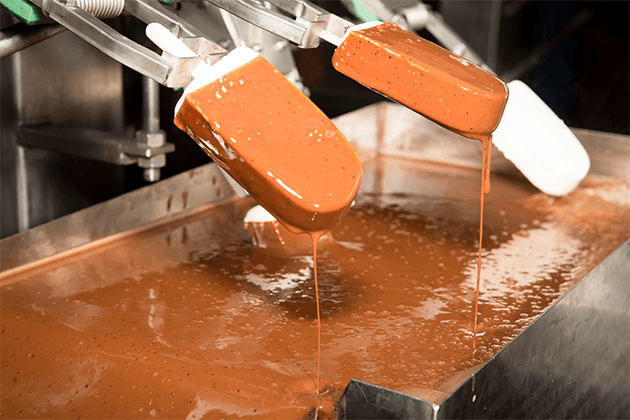

Eine Kunstharzlösung wird aus einem Vorratsbehälter in eine offene Auftragswanne und wieder zurück in den Vorratsbehälter gepumpt. In der Wanne befindet sich eine Auftragswalze, welche das Harz auf eine Trägerbahn aufbringt. Durch den Harzkreislauf wird sichergestellt, dass der Auftragswalze immer frisches und homogenes Harz zugeführt wird.

Eine gleichmässige Verteilung des Harzes auf der Trägerbahn bestimmt die Qualität des Endproduktes. Die Schichtdicke des Harzes sollte aus Kostengründen nicht stärker als notwendig sein. Um diese beiden Parameter auch bei hoher Auftragsgeschwindigkeit optimal zu erreichen, muss die Viskosität des Harzes in einer spezifizierten Bandbreite gehalten werden. Durch die offene Wanne verdunstet ein Teil des Lösemittels, so dass die Viskosität im Laufe der Zeit ansteigt.

Das ViscoScope® Viskosimeter misst die Viskosität während des gesamten Prozesses und zeigt die Veränderung sofort an. Je nach Einbindung des ViscoScope® Viskosimeters kann eine Lösemittelzugabe automatisch oder manuell erfolgen, um die Viskosität wieder erneut auf den optimalen Wert einzustellen.

Viskosität von Farben und Lacken zur optimalen Qualität von Signierungen messen

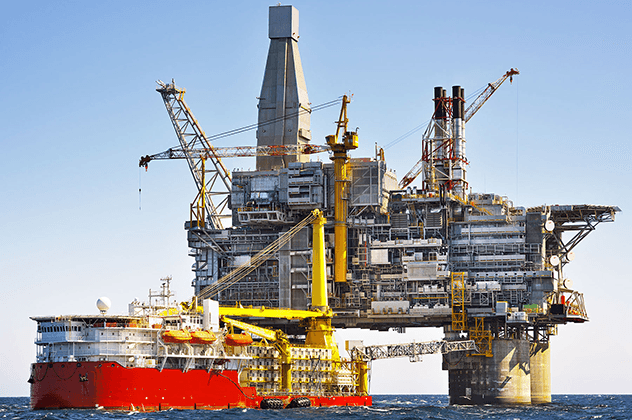

Stahlbrammen werden zu Grobblechen gewalzt, die in verschiedenen Grössen und Qualitäten z. B. im Schiffbau, Offshore Konstruktionen oder in der Röhrenherstellung eingesetzt werden. Damit im Walzwerk die Bleche richtig verladen und beim Kunden die Bauteile korrekt zugeordnet werden können, müssen die Bleche nach dem Richten mit einem Code signiert werden. Ein Signierkopf überträgt die Farbe, die in 20 Liter Behältern angerührt und vorgelegt wird, auf das Blech.

Die Viskosität der Farbe wird durch tägliche Temperaturänderungen in der Walzwerkhalle und den Verlust von Lösemitteln beeinflusst. Klassisch wird die Viskosität mit einem DIN-Auslaufbecher täglich 2 bis 3 mal gemessen. Bei einem 3 Schicht Betrieb weichen die Messergebnisse danmn aber oftmals stark voneinander ab, weil die Nachtschicht bei niedrigerer Temperatur misst und bei Ende der Frühschicht die Farbe bereits erheblich wärmer ist. Damit das Schriftbild der Signatur gut lesbar ist, schnell trocknet und immer gleich aussieht, darf sich die Viskosität des Mediums nur in einer engen Bandbreite bewegen. Um eine gleichbleibende Qualität der Farben und Lacke zu erhalten, wird die Viskosität durch Zugabe von Lösemittel oder Farbe eingestellt.

Mit dem Einsatz eines ViscoScope® Prozess-Viskosimeters wird die Qualität des Prozesses erheblich gesteigert: Die Viskosität der Farbe wird kontinuierlich gemessen und ein Trend abgebildet. Mit Hilfe des Trends wird die Viskosität jetzt über den gesamten Tagesverlaufs optimal eingestellt.

Sie möchten mehr erfahren und Kontakt mit uns aufnehmen? Nutzen Sie direkt unser Kontaktformular oder senden Sie eine E-Mail an info@marimex.de. Wir freuen uns auf Ihre Anfrage!

Nehmen Sie einfach Kontakt mit uns auf

Inline Viskositätsmessung in nahezu jeder industriellen Anwendung.

Produktempfehlungen von Marimex

Marimex® Viskositätssensor ViscoScope

Inline Viskosimeter

Das ViscoScope® Prozess Viskosimeter VA-100 ist ein wartungsfreies präzises Viskositätsmessgerät zur zuverlässigen Echtzeit-Messung der dynamischen Viskosität von Flüssigkeiten.

Mehr erfahrenMarimex® Transmitter

ViscoScope® Transmitter

Die Transmitter VS-D250 und VS-4450 sind mit allen ViscoScope®-Sensoren der Typen VA-100 und VA-300 sowie deren Vorgängermodellen kompatibel. Das gewährleistet höchstmögliche Flexibilität für eine optimale Instrumentenauswahl und einen Austausch älterer Transmitter.

Mehr erfahrenBranchen und Anwendungen

Inline Viskositätsmessung in nahezu jeder industriellen Anwendung.

Profitieren Sie von unserer langjährigen Erfahrung in der Inline Viskositätsmessung !

Nehmen Sie einfach telefonisch oder schriftlich Kontakt zu uns auf!