ViscoScope Häufige Fragen & Antworten

Die ViscoScope Viskositätssensoren basieren auf dem Prinzip einer oszillierenden Torsion. Aufgrund dieses Messprinzips ist das Inline Prozessviskosimeter unabhängig von der Strömungsrichtung und Strömungsart. Es spielt keine Rolle, ob eine turbulente oder eine laminare Strömung vorliegt, der Sensor seitwärts oder axial angeströmt wird. Dies haben Versuche mit scherraten-unabhängigen Ölen bewiesen. Des weiteren ist das Viskosimeter unempfindlich gegen Gasblasen im Medium. Mit der oszillierenden Torsion wird eine Scherwelle erzeugt, die nur äusserst gering in das Medium eindringt, d.h. bei einer Gasblase, die den Messfühler berührt, wird nur der Flüssigkeitsfilm der Glasblase gemessen. Die Scherwelle dringt nicht in die Gasblase ein.

In allen Flüssigkeiten, von niedrigviskosen Emulsionen bis hochviskosen Polymerschmelzen. Unabhängig, ob es sich um nicht-newtonische oder newtonische Medien handelt, bleibt die Messung reproduzierbar.

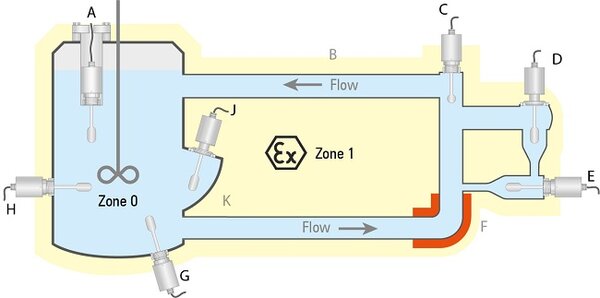

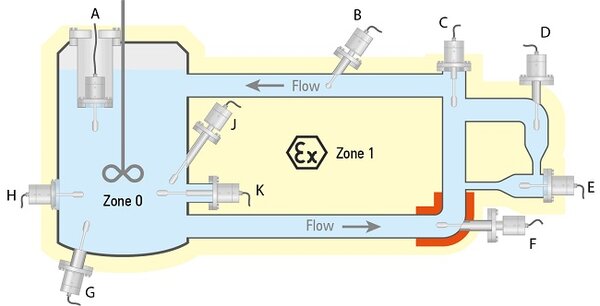

Nein, Sie können den Sensor in jeder Orientierung in einen Reaktor, Behälter oder eine Rohrleitung einbauen. Die Installation sollte jedoch „Sinn“ machen, damit die Messung zu einer optimalen Prozessregelung und -steuerung führt. Scheuen Sie sich nicht, uns zu kontaktieren, wir helfen gern mit unseren vielfältigen Erfahrungen weiter.

Der Viskositätssensor kann mit jedem Standard- oder kundenspezifischen Flansch gefertigt werden. Gängige Flanschgrössen sind zwischen DN50/2“ und DN250/10“. Sonderanfertigungen mit angepassten Abmessungen sowie antiseptische Fittings für einen absolut totraumfreien Einbau sind erhältlich können wir Ihnen anbieten. Fragen Sie uns nach Ihrem "Wunschflansch" - bisher konnten wir jede Prozessverbindung realisieren!

Eine werksseitige Mehrpunkt-Kalibration mit zertifizierten, newtonschen Kalibrierölen ermöglicht reproduzierbare Resultate, unabhängig, ob sich die zu messende Flüssigkeit newtonsch oder nicht-newtonsch verhält. Nahezu alle Flüssigkeiten sind nicht-newtonsch und daher scherratenabhängig, d. h. ihre Viskosität verändert sich mit einer mechanischen Belastung. In Produktionsprozessen entstehen deutlich höhere Scherraten als bei Labormessungen. Um die Prozessviskosität mit der Laborviskosität vergleichen zu können, ist eine Korrelation empirisch zu ermitteln. Und nicht zu vergessen: Die Kalibration ermöglicht die Wiederholbarkeit der Messung, z. B. nach der Reparatur eines Sensors, beim Einsatz mehrerer Systeme in gleichen Applikationen oder nach dem Umbau in eine andere Anlage. Mit anderen Worten: 5.000 mPa.s bleiben 5.000 mPa.s

Der Transmitter regt den Messfühler des Sensors bei seiner Resonanzfrequenz mit sehr kleiner Amplitude zu einer Torsion an. Wird der Messfühler in eine Flüssigkeit getaucht, „reibt“ er sich an der angrenzenden Flüssigkeitsschicht und erfährt aufgrund der Viskosität eine Dämpfung. Und jetzt kommt der Unterschied zu vergleichbaren Systemen: Mit einer schnellen PID-Regelung kompensiert der Transmitter den Amplitudenverlust, der durch die Dämpfung entsteht, d. h. trotz wechselnder Viskosität wird die Amplitude konstant gehalten. Dadurch verändert sich die Treiberspannung, die die Grundlage des Viskositätswertes ist. Aufgrund dieser Technik misst das ViscoScope® Viskosimeter die dynamische Viskosität x Dichte in mPa·s x g/cm³ (η x ρ), reagiert in weniger als 2 Sekunden auf Viskositätsänderungen und ermöglicht die Detektion geringster Unterschiede, auch unter rauen Prozessbedingungen. Durch den Antrieb bei seiner Resonanzfrequenz mit der geringen Amplitude unterliegt der Messfühler keiner Materialermüdung. Bewegliche Teile, Gelenke oder Abdichtungen suchen Sie bei unserem Messfühler vergeblich, da alle prozessberührende Teile verschweisst sind. Das Ergebnis: ein wartungsfreies, äusserst langlebiges und zuverlässiges Prozess-Viskosimeter.

Aufgrund der geringen Amplitude bei der Resonanzfrequenz des Systems unterliegt der Sensor keiner Materialermüdung oder -veränderung. Da der Messfühler komplett verschweisst ist, sind weder

Profitieren Sie von unserer langjährigen Erfahrung in der Inline Viskositätsmessung !

Nehmen Sie einfach telefonisch oder schriftlich Kontakt zu uns auf!